ПРОЧЕЕ ОБОРУДОВАНИЕ

Механическое оборудование осветлителей

Механизм очистки шламоотстойников

Малогабаритный плоскорукавный фильтр

Дробилка молотковая реверсивная

Механическое оборудование осветлителей

Механическое оборудование осветлителя поставляется для комплектации механизированных осветлителей надсмольной воды объемами 210, 380, 650 м3.

Механизированные осветлители предназначены для разделения жидкой смеси воды, смолы и фусов, поступающей из газосборников коксовых батарей и механизированного удаления фусов (осадков).

Механическое оборудование осветлителя состоит из привода, скребкового транспотера, затвора шиберного,устройства оборотного и регулятора уровня.

Оборудование предназначено для работы на открытом воздухе в условиях агрессивной среды коксохимического производства. Оборудование используется в осветлителях прямоугольной и круглой формы.

Механизм очистки шламоотстойников

Механизм предназначен для механизированного забора шлама из отстойников тушильных башен и транспортировки его к месту выгрузки.

Предлагается механизм представляющий собой стреловой, поворотный (либо неповоротный) грейферный кран на железнодорожном ходу с канатно-блочным приводом передвижения от тяговой лебедки. Стрела с канатно-блочной оснасткой (для забора, подъема и выгрузки шлама) установлена на поворотной платформе (либо непосредственно на раме механизма). Механизм имеет две ходовые тележки, горизонтальные и вертикальные балансиры, а также механизмы подъема груза, закрывания грейфера и поворота. Все привода механизмов электромеханические. Предусматривается дистанционное управление механизмом.

Технические характеристики

| Общая грузоподъемность, т | 3,0 |

| В том числе грейфера, т | 1,5 |

| Установленная мощность, кВт | 60 |

| Управление | дистанционное |

| Масса с балансирами, кг | 40000 |

Малогабаритный плоскорукавный фильтр

Фильтр предназначен для улавливания пыли из газовой среды, поступающей на очистку после технологических аппаратов и применяется в аспирационных системах промышленности с не липкими составляющими пыли.

Рукавный фильтр состоит из: корпуса ; бункера ; шнекового конвейера ; шибера ; продувочного вентилятора ; каретки регенерации , щелевой перегородки ; плоских фильтрующих элементов.

Фильтр работает следующим образом: очищаемый газ под действием разрежения, создаваемого дымососом аспирационной установки, поступает внутрь корпуса в камеру предварительной очистки, где в результате резкого снижения скорости газового потока происходит его частичное обеспыливание от крупных частиц пыли. Крупная пыль оседает в бункер и выводится из него шнековым конвейером в систему пылеудаления.

Предварительно обеспыленный газ равномерно распределяется по ПФЭ. Проходя через фильтроматериал, газ окончательно обеспыливается и через открытые концы ПФЭ поступает в камеру очищенного газа, из которой он отсасывается дымососом и затем сбрасывается в атмосферу. По мере накопления пыли на внешней поверхности ПФЭ гидравлическое сопротивление фильтра возрастает. Фильтроматериал ПФЭ необходимо регенерировать – очистить.

Это осуществляется следующим образом. Продувочная каретка перемещается вдоль щелевой перегородки, периодически останавливаясь на каждом вертикальном ряду ПФЭ. Нагнетаемый продувочным вентилятором воздух через шибер, создающий три воздушных импульса на период регенерации одного ряда, и гибкий рукав подается в продувочный элемент каретки и через сопла поступает внутрь открытых концов ПФЭ. При этом в вертикальном ряду ПФЭ образуется противоток продувочного воздуха очищаемому газу и осевшая на наружной поверхности фильтроматериала пыль стряхивается в бункер.

Конструкция каретки выполнена таким образом, что во время регенерации перекрывается не только очищаемый ряд ПФЭ, но и рядом находящиеся ряды. Это позволяет стряхиваемой пыли с регенерируемого ряда ПФЭ осесть в бункер, а не на соседних фильтро-элементах. После окончания регенерации одного ряда продувочная каретка перемещается на следующий ряд.

Технические характеристики

| Площадь фильтрации, м2 | 240 |

| Производительность по воздуху, м3/ч | 20000 |

| Максимальная температура запыленного воздуха, °С | 140 |

| Массовая концентрация пыли, г/м3: на входе в фильтр, до на выходе из фильтра, не менее |

20 0,05 |

| Вид фильтровальных элементов | плоский конверт |

| Количество фильтровальных элементов | 192 (32х6) |

| Размеры фильтровального элемента, мм: | |

| длина | 186+20 |

| ширина | 370+1 |

| толщина | 20 |

| Требования к регенерации фильтровальных элементов: | |

| Вид регенерации | обратная продувка |

| Давление продувочного воздуха, кПа | 6,0 |

| Время между регенерациями, мин. | 7 |

| Время продувки одного вертикального ряда, с | 10 |

| Устройство для улавливания пыли | шнековый питатель |

| Наиболее допустимое разрежение в фильтре, кПа, не более | 6,0 |

| Наиболее допустимое гидравлическое сопротивление в фильтре, кПа, не более | 2,0 |

| Габаритные размеры, мм, не более: | |

| длина | 3000 |

| ширина | 2300 |

| высота | 6500 |

| Масса (без обслуживающих площадок), кг | 8000 |

| Род тока и напряжение, В | переменный 380+10% +/- 5% |

| Частота трехфазного тока, Гц | 50+0,2 |

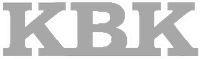

Дробилка молотковая реверсивная

Дробилка предназначена для дробления угля различных марок перед коксованием, изготавливаемого для нужд КХЗ.

Технические характеристики

| Дробимый материал: уголь, предел прочности при сжатии, МПа | 100 |

| Производительность, т/ч | 150...300 |

| Размер загружаемого куска материала, мм, не более | 80 |

| Размер выходящего куска материала, мм | 0...3 |

| Содержание класса 0...3 мм в дробленном продукте, не менее | 80 |

| Содержание класса 0...0,5 мм в дробленном продукте, не более | 44 |

| Диаметр ротора, мм | 1450 |

| Длина размольной части ротора по молоткам, мм | 1300 |

| Частота вращения ротора, об./с | 16,6 |

| Количество продольных рядов молотков | 10 |

| Количество молотков, шт. | 115 |

| Электродвигатель: тип AOK-630-10-1000T1 - мощность, кВт - частота вращения, об/мин - масса, кг |

630 1000 5500 |

| Масса дробилки (без запасных частей и электрической части), т | 24,2 |

Описание работы:

Уголь, подлежащий дроблению, непрерывно подается через воронку. Ударами молотков вращающегося ротора уголь разбивается и отбрасывается на отбойные плиты, от удара об которые он измельчается. Окончательное дробление угля происходит на колосниковой решетке. Измельченный уголь частично просыпается через щели колосниковой решетки, а основная масса выбрасывается через порем на стыке секций колосниковой решетки или через открытое окно поворотной плиты. Дробилка может работать при вращении ротора в любую сторону, что увеличивает срок службы быстроизнашивающихся деталей.

Дробилка молотковая реверсивная. Рабочая электронная модель.

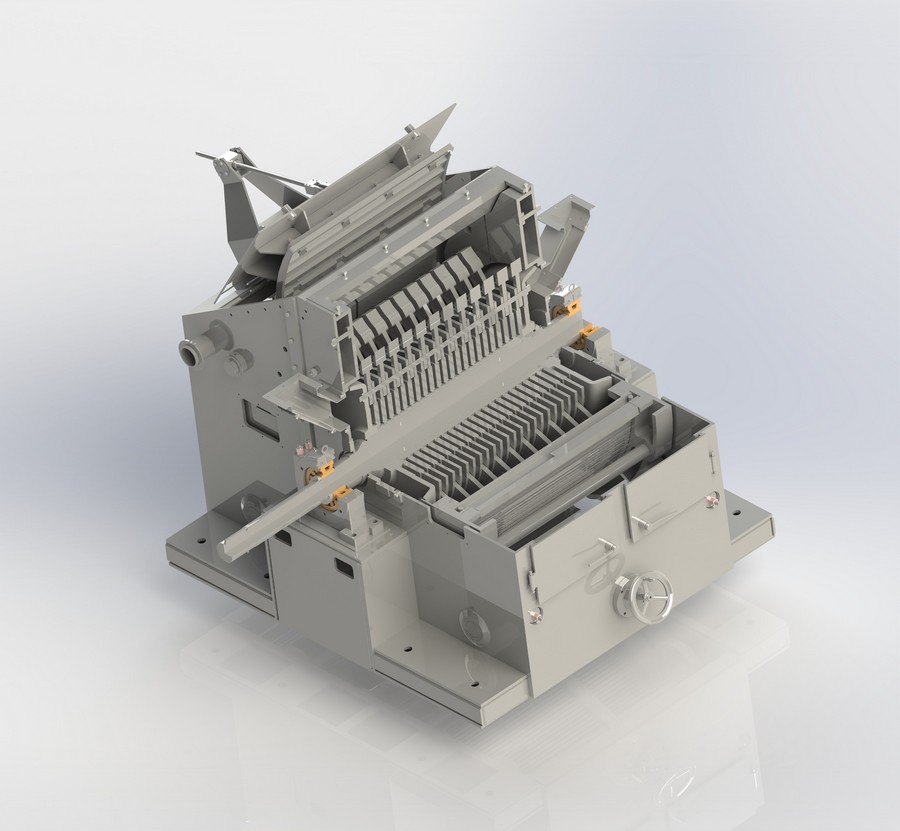

Миксера передвижные

Передвижной миксер МП-350 предназначен для транспортировки жидкого чугуна с максимальной температурой 1440 °С от доменных печей в сталеплавильный цех. Обеспечивает транспортировку с минимальными теплопотерями и улучшением тепловой и химической однородности жидкого чугуна.

Миксер состоит из корпуса (емкости), поворотных платформ, ходовых тележек и механизма поворота корпуса. Корпус опирается на опоры, выполненные в виде балансиров и опорных роликов. Обе поворотные платформы опираются на балансиры ходовых тележек посредством сферических пятников. Ходовые тележки оснащены автосцепным и тормозным оборудованием. Конструкция ходовой части миксера обеспечивает равномерное распределение давления от каждой колесной пары на рельсы. На миксере установлена необходимая аппаратура и две кнопочные станции для обеспечения поворота корпуса в ручном режиме. Миксер оснащен системой взвешивания с возможностью передачи данных по радиоканалу при его наполнении в доменном цехе. Предусмотрен слив чугуна из миксера в автоматическом режиме в конверторном цехе.

Миксер оборудован электроосвещением, звуковой, световой сигнализацией, необходимыми электроблокировками, встроенной системой взвешивания и беспроводной передачи данных о весе чугуна.

Надежность работы электрической части обеспечивается за счет применения современных технических решений и комплектующих от ведущих производителей. Электрическая часть миксера позволяет работать в комплексе с АСУ цеха.

Технические характеристики

| Номинальная грузоподъемность, т (при коэффициенте заполнения 0,95…0,98) | 321 |

| Ширина колеи ж/д пути, мм | 1520 |

| Максимальная нагрузка на ось, кН | 500 |

| Скорость передвижения, км/час, не более – с чугуном (проезд по изгибам и стрелкам) – с чугуном (проезд по прямому пути) – без чугуна (проезд по прямому пути) |

5 10 20 |

| Радиус вписывания в кривые ж/д пути, min, м | 80 |

| Количество осей ходовой части, шт. | 16 |

| Угол поворота емкости миксера, °, max для полного слива чугуна | 180 |

| Время поворота емкости на 180°, мин | 1,2 |

| Наружная температура емкости, °С, max | 250 |

| Температура заливаемого жидкого металла, °С, max | 1440 |

| Температура сливаемого жидкого металла, °С, max | 1370 |

| Максимальное время хранения чугуна в миксере при аварийной ситуации, ч | 4 |

| Габаритные размеры, мм: – длина по осям сцепки – ширина – высота |

30385 3380 4595 |

| Масса миксера с футеровкой, т | 315 |

Миксер передвижной МП – 350 в разрезе.

Миксер передвижной МП – 350